Fabricant de boîtes de montres techniquement avancées

Le passage à l’indépendance

Comment SUG est-elle née ? Employé par Glashütter Uhrenbetrieb, Ronald Boldt était en contact avec les fournisseurs de boîtes de montres. Il a constaté deux choses : une marge d’amélioration significative en termes de qualité et un marché relativement restreint, laissant la place à la concurrence. L’aventure était tentante. En 1999, il décide donc de fonder sa propre société avec l’appui de deux partenaires, dont Lothar Schmidt. Comme cela est souvent le cas, cette initiative résultait d’une heureuse coïncidence : Ronald Boldt recherchait des partenaires pour l’aider à fonder une nouvelle société, tandis que Lothar Schmidt était en quête d’un nouveau fournisseur de boîtes de montre de haute qualité pour SINN. La communauté horlogère de Glashütte étant très soudée, les deux hommes se connaissaient déjà et n’ont guère tergiversé : la première pierre était posée.Suite à une inondation qui a dévasté les locaux de SUG en 2002, Lothar Schmidt a racheté les parts du troisième partenaire, cimentant ainsi le partenariat déjà solide entre les deux hommes. Aujourd’hui, Ronald Boldt qualifie d’exemplaire cette alliance cultivée avec passion depuis plus de dix ans. Ces deux ingénieurs parlent en effet le même langage et s’entendent aussi bien sur le plan professionnel que dans la vie privée. Ronald Boldt a désormais quitté l’entreprise pour profiter d’une retraite bien méritée. Son fils Daniel, qui œuvre déjà depuis des années pour la société, a repris le flambeau en tant qu’unique gérant.

Depuis sa fondation, SUG est donc le fournisseur des boîtes de montres SINN. La petite entreprise saxonne est devenue l’une des leaders du secteur. Dans toute l’Europe, SUG jouit d’une solide renommée en termes de développement et de mise en œuvre technologiques. Preuve en est la longue liste d’hor-logers prestigieux qui confient la fabrication de leurs boîtes à SUG. L’entreprise doit son succès à l’immense expertise qu’elle a accumulée au fil des années et à sa capacité à élaborer des solutions adaptées à chaque cas. La société jouit d’un autre avantage : elle est spécialisée dans la production flexible de petites séries, en offrant toujours une qualité optimale et de bout en bout : design, usinage CNC, finition et montage. Elle livre au client une boîte finie, assem-blée conformément à ses spécifications. L’exécution de tâches auxquelles les autres fabricants rechignent nécessite non seulement une solide expérience, mais aussi un esprit créatif et passionné. SUG assure la production en série de boîtes particulièrement com-plexes. « Nos boîtes rendent nos montres absolument uniques », Ronald Boldt est manifestement très fier de ces performances.

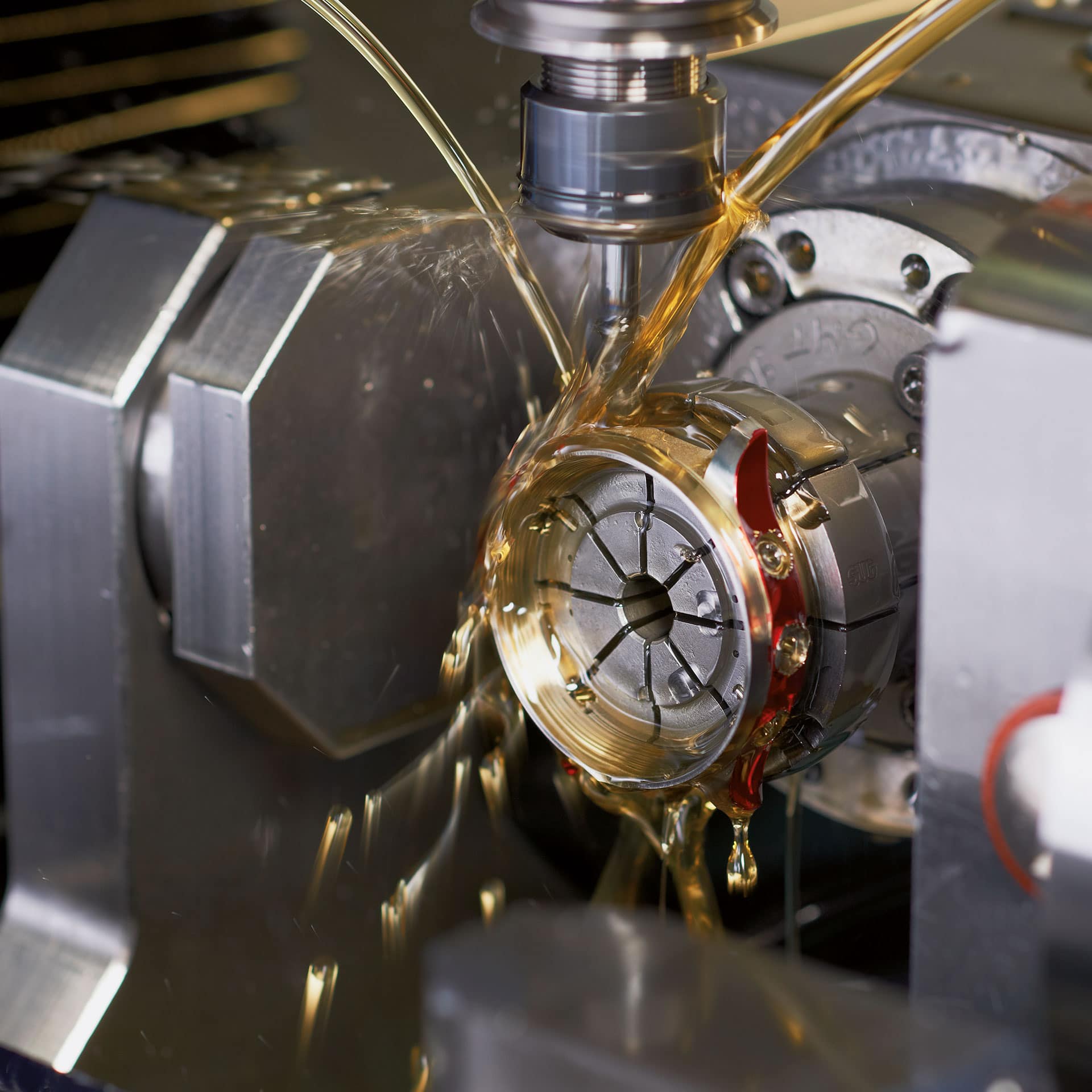

Les capacités de nos employés ne connaissent aucune limite. Les boîtes SINN possèdent des carac-téristiques identifiables entre toutes. Leurs différents composants — poussoirs, couronne, lunette tournante, joints, fond, vis et ressorts — sont des structures en trois dimensions fabriquées en acier inoxydable, en titane, en or ou encore en acier pour sous-marin, dans le cas des montres de plongée. Les différentes étapes de leur production nécessitent donc des outils et des technologies spécifiques. Les boîtes de montres doivent également satisfaire de nombreux critères esthétiques et technologiques. Ronald Boldt décrit d’ailleurs son activité ainsi : « La fabrication d’une boîte de montre nécessite les compétences d’orfèvres et d’outilleurs. » La première étape de cette symbiose de savoir-faire consiste à créer une image photoréaliste en 3D en fonction des spéci-fications. Une fois les ajustements terminés, Ronald Boldt prépare les dessins des composants individuels ainsi que les outils nécessaires pour la deuxième étape du processus de production. « C’est l’étape au cours de laquelle l’objet acquiert toute sa valeur : la pièce à usiner, qu’il s’agisse d’une tige, d’un disque ou d’une découpe circulaire, est tournée et fraisée jusqu’à obtention de composants finis parfaits. » La troisième étape est un véritable travail d’artisanat : le processus de finition, qui consiste à meuler et à polir la surface de la boîte. « Le résultat doit être parfait, si ce n’est pas le cas, la pièce est rejetée », déclare Boldt, qui a défini des critères de contrôle qualité drastiques, ne laissant la place à aucun compromis. Enfin, les différents composants sont assemblés pour former le produit fini. L’étanchéité et la résistance à la pression des boîtes sont testées avant leur expédition chez SINN. L’étape suivante de création d’une montre d’excellence se déroule à Francfort-sur-le-Main, où interviennent l’assemblage et l’encageage du mou-vement, la mise en place du cadran, des aiguilles et du bracelet et l’intégration des technologies SINN.

Boîtes SINN : un challenge de créativité

Chaque boîte de montre SINN reçoit un numéro d’assu-rance qualité unique, utilisé pour s’assurer que la montre est parfaitement étanche à l’eau et à la poussière et que son mouvement est protégé contre les impacts à l’issue du montage. Mais ce n’est pas tout, à cela vient s’ajouter un « challenge de créativité constant », pour reprendre les termes de Ronald Boldt. Voici pourquoi : les montres d’aviation et de plongée, spécialement développées pour un usage professionnel, sont abritées dans des boîtes fabriquées par SUG et sont équipées des technologies HYDRO, Ar, DIAPAL et TEGIMENT. Certaines fonctionnent avec l’huile spéciale SINN, offrent une protection contre les champs magnétiques, tandis que d’autres possèdent une lunette tournante captive ou sont conçues pour résister aux pressions extrêmes. Autant de caractéristiques qui compliquent singulièrement la construction et la production des boîtes, pour lesquelles il n’existe pas de solution standard, forçant les techniciens SUG à toujours rechercher de nouvelles méthodes et à adopter des approches innovantes. « C’est sur ce point que SINN a bâti sa renommée : nous fabriquons réellement des montres d’excellence », explique Ronald Boldt. Exemple de la montre de plongée U2 : à quel autre fabricant peut-on faire appel pour la production d’une boîte de montre en acier pour sous-marin, matériau très rarement utilisé en horlogerie ? Cette boîte doit en outre pouvoir intégrer la technologie de déshumidification Ar, l’huile spéciale SINN et satisfaire les critères drastiques de la Germanischer Lloyd (maintenant DNV ) en termes d’étanchéité, de résistance thermique et de fonctionnalité.

L’ajustement de la glace saphir nécessite une précision optimale.

Critères d’une montre d’excellence

Il est donc essentiel pour les boîtes SINN de satisfaire ces exigences techniques. En plus de sa fonction protec-trice, la boîte doit également offrir des conditions opti-males pour les technologies SINN. À cela vient s’ajouter un autre facteur : les concepts technologiques sont mis en œuvre lors de deux étapes majeures : la phase de conception technique sur la planche à dessin et la pro-duction en tant que telle sur la machine à commande numérique. En d’autres termes, ce sont, entre autres, les boîtes fabriquées par SUG en collaboration avec les ingénieurs en développement SINN qui rendent les modèles SINN si spéciaux et en font des montres d’excel-lence. « Bon nombre des fonctionnalités de montres SINN seraient impossibles à mettre en œuvre sans une construction de boîte spéciale », explique Ronald Boldt. C’est notamment le cas de la protection contre les champs magnétiques, qui nécessite l’utilisation de matériaux spécifiquement développés pour offrir les caractéristiques requises. Le détail de ces dernières reste évidemment un secret.

Le développement du système D3 est un bon exemple de développement d’une montre, depuis sa conception initiale par les ingénieurs SINN jusqu’à sa production en série par SUG. Cette innovation horlogère consiste à créer un joint parfait en insérant les douilles des poussoirs et le pignon de la couronne dans un alésage directement pratiqué de la boîte (le nom 3D vient de « direkt doppelt dichtend », qui signifie « double étanchéité directe »). Ce système 3D permet d’intégrer la couronne et le poussoir dans la boîte, en assurant une protection fiable contre les impacts latéraux et l’infiltration de poussière ou d’humidité. « Cette méthode simple et efficace, tant au niveau du montage que de l’entretien, doit son succès à la réduction des points de transition entre l’intérieur et l’extérieur. Néanmoins, son développe-ment et sa mise en œuvre se sont avérés un véritable casse-tête en termes de design et de production », explique Boldt.

Une marque de boîtes

Véritable référence dans l’industrie horlogère, SUG est réputée pour la qualité de ses boîtes. Ses produits de haute précision sont particulièrement prisés des pro-fessionnels. Pour Ronald Boldt, cette reconnaissance est le fruit d’un dur labeur. « Nous considérons qu’il est essentiel d’être reconnu par les experts du secteur, qu’ils soient conscients de la qualité de notre travail, nous fassent confiance, nous respectent et sachent que nos possibilités sont quasi-infinies en matière de production de boîtes de montres. » SUG trouve donc naturellement sa place aux côtés des marques horlo-gères au sein du Musée de l’horlogerie de Glashütte, où elle tient les promesses annoncées par les initiales qui composent son nom : des boîtes de montres technologiquement avancées et d’une précision absolue, fabriquées dans une région ancrée dans la tradition horlogère.

L’ingénieur Dr. Ronald Boldt, né en 1947, suit un apprentissage en génie mécanique à Leipzig avant d’obtenir son diplôme en ingénierie de précision auprès de l’Université technique de Dresde. De 1977 à 1989, il est employé par VEB Glashütter Uhrenbetriebe (GUB), où il travaille à la conception d’une machine spécialisée. En 1990, il devient ingénieur en chef du service de design, mandataire du service technique et responsable des technologies et de l’assurance qualité. En décembre 1998, il fonde l’entreprise SUG, conjointement avec l’ingénieur Lothar Schmidt, président de SINN Spezialuhren. Le 1eravril 1999, il en devient sociétaire et gérant. Ronald Boldt est désormais retraité, mais la relève est d’ores et déjà assurée : son fils Daniel Boldt, né en 1975, a toujours été présent dans l’entreprise, dès sa fondation. Suite à des études en génie économique suivies en alternance au centre de formation de la CCI de Dresde, c’est au sein de SUG qu’il a validé la partie pratique de sa formation universitaire. Gérant de l’entreprise depuis le 1erseptembre 2012, il est notamment responsable des affaires commerciales ainsi que de la planification et du pilotage de la fabrication. Au départ de son père, il est devenu seul responsable de SUG.