Sächsische Uhrentechnologie GmbH Glashütte

Sächsische Uhrentechnologie GmbH Glashütte

Manufaktur für technologisch anspruchsvolle Uhrengehäuse

Auf dem Rundgang durch das „Deutsche Uhrenmuseum Glashütte“ gelangt man zum Schluss in einen hellen Raum. Hier befindet sich eine Handvoll weißer Glasvitrinen, in denen ortsansässige namhafte Hersteller ausgewählte Uhren ausstellen. Informationstafeln berichten über die jeweiligen Besonderheiten von Modell und Unternehmen. Beim Betrachten der einzelnen Exponate stutzt plötzlich der Blick des Besuchers. Vorgestellt wird nämlich auch ein Unternehmen, das nicht mit komplett gefertigten, edlen Uhren um Aufmerksamkeit wirbt, sondern in seiner Auslage technologisch anspruchsvolle Gehäuse präsentiert. Gemeint ist die Sächsische Uhrentechnologie GmbH Glashütte (SUG), die ebenfalls einen Platz in diesem traditionsreichen Kreis einnimmt.

Der Schritt in die unternehmerische Selbständigkeit

Wie kam es zur Gründung der SUG? Durch seine Tätigkeit bei den Glashütter Uhrenbetrieben lernte Ronald Boldt auch Gehäuselieferanten kennen. Zwei Dinge fielen ihm dabei auf: Der Markt war recht überschaubar, und es gab einiges, das man in puncto Fertigungsqualität besser machen konnte. Warum nicht unter eigener Regie, fragte er sich. Den Schritt in die unternehmerische Selbständigkeit unternahm Ronald Boldt 1999 mit zwei Partnern, einer davon war Lothar Schmidt. Dabei kamen, wie so oft im Leben, zwei glückliche Umstände zusammen: Ronald Boldts Wunsch nach Geschäftspartnern für die geplante Unternehmensgründung und Lothar Schmidts Suche nach einem neuen Lieferanten von qualitativ hochwertigen Gehäusen für SINN. Da sich beide vorher schon im überschaubaren Uhrenbiotop Glashütte kennengelernt hatten, war der Weg zum ersten Gedankenaustausch nicht weit: Der Grundstein war gelegt. Nach der Zerstörung der Betriebseinrichtung der SUG durch das Jahrhunderthochwasser 2002 übernahm Lothar Schmidt die Anteile des ausscheidenden dritten Partners, so dass sich die ohnehin gute Zusammenarbeit zwischen Ronald Boldt und Lothar Schmidt weiter intensivierte. Heute nennt Ronald Boldt diese Zusammenkunft beispielhaft und eine Geschäftsbeziehung, die von beiden Seiten nach wie vor mit sehr viel Herzblut gelebt wird. Nicht zuletzt deshalb, weil beide als Ingenieure dieselbe Sprache sprechen und damit die Chemie stimmt – menschlich wie beruflich. Mittlerweile ist Ronald Boldt aus dem Unternehmen ausgeschieden, um seinen wohlverdienten Ruhestand zu genießen. Sein Sohn Daniel, der schon seit Jahren im Unternehmen tätig ist, hat als alleiniger Geschäftsführer seine Nachfolge angetreten.

Flexible Kleinserienfertigung aus einer Hand

Aus diesem Grund liefert die SUG seit ihrer Gründung Gehäuse für SINN. Inzwischen hat sich die sächsische Firma aus kleinen Anfängen zu einem der führenden Hersteller gemausert. Die SUG fertigt auf einem technologischen Niveau, das sich in Sachen Lösungskompetenz und Fertigungsqualität mit den Besten der Branche vergleichen lässt – und das europaweit! Abzulesen ist dies auch an den namhaften Uhrenherstellern, die der SUG mittlerweile unter absoluter Wahrung der Produktionsgeheimnisse den Bau ihrer Gehäuse anvertrauen. Dieser Erfolg ist Ausweis für das ausgezeichnete Wissen, das sich die SUG über die Jahre erworben hat und das immer wieder einzigartige Lösungen hervorbringt. Ein weiterer Vorteil: Das Unternehmen bietet eine äußerst flexible Kleinserienfertigung in exklusiver Ausführung aus einer Hand, also inklusive Konstruktion, CNC-Fertigung, Finish und Montage. Am Ende steht das komplett montierte Gehäuse mit den gewünschten Spezifika. Damit es immer wieder gelingt, Aufgaben in Angriff zu nehmen, bei denen andere Hersteller schnell die Fahnen strecken, bedarf es neben viel Erfahrung auch Kreativität und Leidenschaft. All dies ist reichlich vorhanden, denn die SUG konnte bisher auch schwierigste Gehäusekonstruktionen zur Serienreife bringen. „Das macht uns so schnell auch keiner nach“, ist Ronald Boldt sichtlich stolz auf diese Leistung.

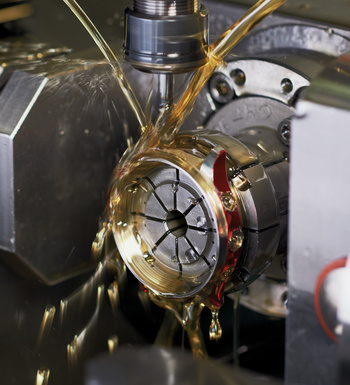

Eine Sache von Goldschmied und Werkzeugmacher

Es gibt also nichts, was die Mitarbeiter nicht fertigen können. Dabei zeichnen sich SINN-Gehäuse durch typische Merkmale aus. Sie bestehen aus Einzelteilen wie Drücker, Krone, Drehring, Dichtungen, Boden, Schrauben sowie Federn und sind drei-dimensionale Gebilde aus Edelstahl, Titan, Gold oder U-Boot-Stahl, so wie die Taucheruhren von SINN. Damit sind nicht nur für die Fertigung ganz eigene Werkzeuge und Technologien erforderlich. Ein Gehäuse ist auch dadurch charakterisiert, dass es ästhetische und technische Ansprüche befriedigen muss. Ronald Boldt umschreibt es treffend: „Beim Gehäusebau treffen Goldschmied und Werkzeugmacher zusammen.“ Den ersten Schritt dieser handwerklichen Kooperation bildet die fertigungsgerechte, fotorealistische Konstruktion im 3-D-Format auf Basis der Vorlagen. Nach Abstimmung und Freigabe erstellt Ronald Boldt die Zeichnungssätze für die Einzelteile und für die Werkzeuge, mit denen diese im zweiten Produktionsschritt gefertigt werden und den Ronald Boldt so umschreibt: „Das ist Wertschöpfung im ursprünglichen Sinne des Wortes: Aus einer Materialstange, Scheibe, Ronde oder einem Rohling werden durch Drehen und Fräsen die Einzelteile hergestellt.“ Im dritten Schritt kommt das zum Tragen, was er die „kunsthandwerkliche Tätigkeit“ nennt: Das Finish, also das Schleifen und Polieren der Gehäuseoberfläche. „Hier muss das Ergebnis hervorragend sein, denn wenn es nicht hervorragend ist, ist es Ausschuss“, umschreibt er den extrem hohen Qualitätsanspruch, der keine Kompromisse erlaubt. Zum Schluss werden in der Endmontage die Einzelteile zu Komplettgehäusen zusammenmontiert. Anschließend erhält SINN die fertigen, auf Druck und Wasserdichtigkeit geprüften Gehäuse. In Frankfurt am Main erfolgt der nächste Schritt auf dem Weg zu einer hochwertigen Spezialuhr. Dazu gehört nicht nur das Komplettieren mit Werk, Zifferblatt, Zeiger und Armband, sondern vor allem auch die Integration der Technologien.

Die kreative Herausforderung: SINN-Gehäuse

Da jedes SINN-Gehäuse wegen der Qualitätskontrolle eine eigene Nummer besitzt, handelt es sich um Unikate, die nach der Montage wasserdicht sein müssen und das empfindliche Innenleben der Uhren vor Staub und Stößen schützen sollen. Aber es kommt noch etwas hinzu, das Ronald Boldt „immer wieder eine kreative Herausforderung“ nennt. Der Hintergrund: Die SUG fertigt Gehäuse für die Flieger- und Taucheruhren, also für Modelle, die von SINN speziell für professionelle Einsätze konzipiert wurden. Sie zeichnen sich aus durch Technologien wie HYDRO, Spezialöl, Ar-Trockenhaltetechnik, DIAPAL, TEGIMENT und Magnetfeldschutz, aber auch durch unverlierbare Drehringe oder extrem hohe Druckfestigkeit. Das bedeutet: Auf Grund dieser SINN-typischen technischen Ausstattung sind die Anforderungen an Konstruktion und Fertigung der Gehäuse äußerst diffizil. Hier gibt es keine Standardlösungen. Für die SUG-Mannschaft bedeutet das, stets nach neuen Antworten zu suchen. „In diesem Punkt wird die Firma SINN ihrem Namen gerecht: Es handelt sich eben um Spezialuhren“, sagt Ronald Boldt dazu. Beispiel Taucheruhr U2: Welcher Hersteller wird schon mit der Aufgabe konfrontiert, ein Gehäuse aus U-Boot-Stahl zu fertigen, also einem Material, das absolut untypisch ist für Uhren? Und dieses Gehäuse muss in der Lage sein, Ar-Trockenhaltetechnik und Spezialöl zu integrieren und den strengen Prüfkriterien vom Germanischen Lloyd, Hamburg (jetzt DNV GL) in Sachen Drucksicherheit, Temperaturbeständigkeit und Funktion zu genügen.

Was eine Uhr zur Spezialuhr macht

Bei SINN-Uhren ist es also erst recht wichtig, dass die erwähnten technischen Ansprüche an das Gehäuse erfüllt werden: Schließlich muss es nicht nur das Werk schützen, sondern auch das reibungslose Funktionieren der Technologien gewährleisten. Ein weiteres kommt hinzu: Die Konstruktion am Schreibtisch und die Fertigung an der CNC-Maschine verwirklichen erst die Idee der Technologien. Anders ausgedrückt: Es sind unter anderem Gehäuse der SUG, die SINN-Uhren im Austausch mit der Ent-wicklungsabteilung bei SINN zu Spezialuhren machen. „Viele Technologien in SINN-Uhren werden erst durch die besondere Konstruktion des Gehäuses möglich“, erläutert Ronald Boldt. Beispiel Magnetfeldschutz: Hier sind Spezialwerkstoffe im Einsatz, die durch besondere Eigenschaften des Gehäuses selbst realisiert werden. Welche das sind, verrät er natürlich nicht.

Von der Idee zur Serienreife

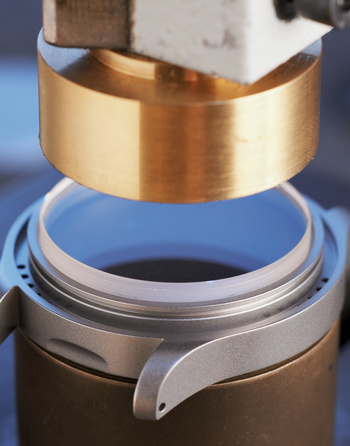

Beispielhaft für den Weg von der Idee aus dem Hause SINN bis zur serienreifen Gehäusetechnologie durch die SUG ist die Entwicklung des D3-Systems. Bei dieser uhrentechnischen Innovation werden die Drückerstifte und Kronenwellen direkt in einer feingeschlichteten Gehäuseboh¬rung geführt und so nahtlos gegen das Gehäuse abgedichtet (D3 = direkt doppelt dichtend). Das D3-System ermöglicht die gehäuseintegrierte Führung von Krone und Drücker und ist somit ein verlässlicher Schutz gegen seitliche Stöße und das Eindringen von Staub oder Feuchtigkeit. „Das D3-System ist eine einfache wie effektive Dichtungslösung, die sicher ist, gut zu montieren, unkompliziert im Service und besser dichtet, weil sie weniger Übergangsstellen zwischen innen und außen hat. Aber für Konstruktion und Fertigung war die Realisierung dieser Idee eine echte Herausforderung“, erläutert Ronald Boldt.

Eine Marke im Gehäusebau

Mittlerweile hat sich die SUG in der Uhrenbranche einen renommierten Namen gemacht und gilt als anerkannte Marke im Gehäusebau. Die mit höchster Präzision erstellten Produkte gelten insbesondere bei Fachleuten als Beleg für hochwertige Qualität. Für Ronald Boldt ist diese Anerkennung das Ergebnis der konstant guten Arbeit in der Vergangenheit. „Für uns ist es sehr wichtig, dass wir unter den Fachleuten der Branche bekannt sind. Dass diese Experten unsere Arbeit kennen und schätzen und uns zutrauen, dass wir im Prinzip alles realisieren können, wenn es um Gehäusebau geht.“ Da passt es sehr gut, dass die SUG im „Deutschen Uhrenmuseum Glashütte“ mit einer eigenen Vitrine vertreten ist. Damit in Zukunft noch mehr Besucher erfahren, wofür die drei Buchstaben stehen: für technologisch anspruchsvolle Gehäuse und erstklassige deutsche Ingenieurskunst im Bereich der Feinwerktechnik an einem der traditionsreichsten Uhrenstandorte.

Dr.-Ing. Ronald Boldt, Jahrgang 1947, absolvierte eine Maschinenbaulehre in Leipzig und studierte an der Technischen Universität Dresden Feinwerktechnik. Von 1977 bis 1989 arbeitete er als Konstrukteur für Sondermaschinen im VEB Glashütter Uhrenbetriebe (GUB). Ab 1990 war er dort Chefkonstrukteur und Prokurist für den Bereich Technik, außerdem verantwortlich für Technologie und Qualitätssicherung. Im Dezember 1998 gründete er zusammen mit Dipl.Ing. Lothar Schmidt, Inhaber von Sinn Spezialuhren, die SUG, die er ab dem 1. April 1999 als Gesellschafter und Geschäftsführer leitete. Inzwischen ist Ronald Boldt in den Ruhestand getreten. Für die Fortsetzung des erfolgreichen Weges ist jedoch gesorgt. Denn Sohn Daniel Boldt, Jahrgang 1975, begleitet das Unternehmen bereits seit der Gründung. Nach dem dualen Studium zum Wirtschaftsingenieur am Bildungszentrum der IHK Dresden absolvierte er in der SUG auch den praktischen Teil seiner Hochschulausbildung. Bereits seit dem 1. September 2012 ist er als Geschäftsführer im Unternehmen tätig, insbesondere für den kaufmännischen Bereich sowie die Produktionsplanung und Produktionssteuerung. Mit dem Ausscheiden seines Vaters ist er allein verantwortlich für die SUG.